Contents

CADソフトウェア Fusion360

従来、3DCADソフトウェアは数百万円の価格帯でとても値が張るものでした。ですが近年、3Dプリンターの普及によって個人でもものづくりができるようになってきた影響もあり、無料で高機能な3DCADがCADメーカーから提供されるようになってきました。

ここでは、無償利用が可能な3D CAD「 Fusion360」を紹介します。

Fusion360は、Auto desk社が提供する3DCADです。

3DCADのモデリング機能に加えて、3DCAMやレンダリング、アセンブリ、2次元図面などの機能が搭載されています。

商用利用の場合は有料ですが、個人利用向けの非商用利用であれば無料で使うことができます。

学生や教育機関、非営利団体、スタートアップ企業であれば、無料ライセンスの対象になります。

→「Fusion360」機能解説ホームページ(Auto deskホームページ)

次に、3Dプリンターを使って、センサモジュールのケースを作ります。

3Dプリンタを使用したセンサーモジュールケース作成手順

1)3D CADを使用した形状データの作成。

3DCADとしてAuto desk社のFusion360を事例として紹介します。無償体験版の利用も可能です。

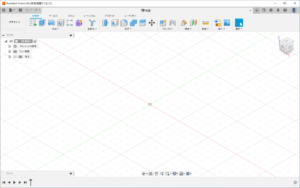

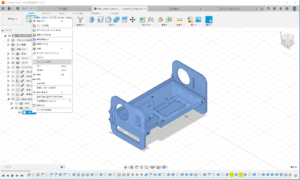

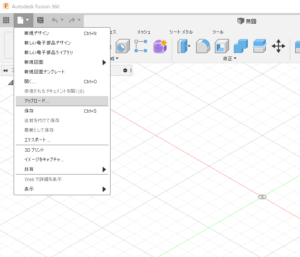

Fusion360のインストールが完了したら、起動させます。すると、下のような画面が現れます。

図1.Fusion360初期画面

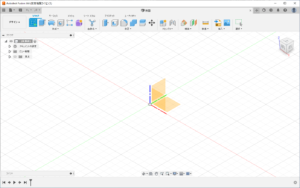

次に、スケッチ機能を用いて、3D図面のベースとなる図面を2D図面で作成します。スケッチ機能は、画面上部のアイコンが並んだツールバーの一番左にあります。マウスカーソルを合わせると、アイコンの説明が表示されます。

図2.スケッチ面選択

ここでは、まず側面から図面を作成します。このため赤と青の軸で囲まれた面を指定しクリックします。

すると次の画面が表示されます。

図3.スケッチ初期画面

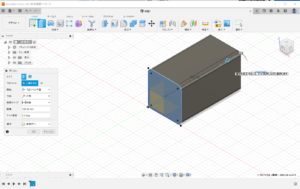

この状態から、作図を始めます。上部ツールバーの左から2番目の四角形の書かれたアイコンをクリックします。すると、四角形の作図が出来ます。

図4.四角形の描画

次に、四角形の寸法の指示をします。メニューバーのアイコンの下に「作成」と書かれたところがあるのでそこをクリックするとドロップダウンリストが表示されますので、一番下の「スケッチ寸法」をクリックします。その後、寸法を決めたい線をクリックすると寸法線の矢印が表示されるます。最初のクリックで位置を決め、次にキーボードから、寸法を入力するとその線の寸法が決定されます。

図5.寸法の決定

このようにして、まず平面の図面を決定します。ここで、「スケッチの終了」アイコンをクリックすると、スケッチは、一旦終了です。このスケッチを後からやり直すことも可能です。3Dの設計を行うには、他の面に対しても同様な作業を行い、設計をおこないます。

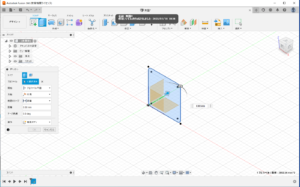

次に、2D図面の立体化を行います。スケッチ終了後の画面から、「押し出し」機能を用いて、立体化させます。

(面を指定) (希望方向へ押し出し)

図6.立体化

このような作業を繰り返し、3Dモデリングを進めていきます。

3Dモデリングの詳しい解説は、Auto desk社のホームページにあります。

2)形状データのエクスポート

・3Dプリンターを使用するときは、STL形式でエクスポートするのが一般的です。

(レーザー加工機等を使用する場合はDXF形式やPDF形式など、使用する加工機でサポートする形式にエクスポートします。)

図7.STL型式でのエキスポート

作成するボディーを指定して、左側のリストの当該ボディーをポイントし、マウスの右クリックでメニュー。その中から「メッシュで保存」をクリックすると、図7.右のダイアログボックスが、出現するので、ファイル形式をSTLにして[OK]をクリックします。

3)3Dプリント用データの作成

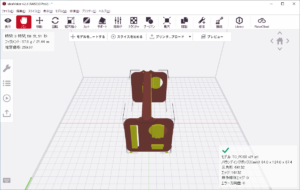

・3Dプリンターの「スライサー」ソフトウェアに形状データを読み込み、3Dプリント用データを作成します。

読み込んだ形状データを元に、3Dプリンターのノズルの移動経路を作成するソフトです。

それぞれの3Dプリンターの機種ごとに付属または、推奨のソフトウェアがありますので、それらを使用します。ここでは、3Dプリンタに、Raise3Dを使用しましたので、専用の「ideaMaker」を使用します。

※3Dプリントに使用するデータ形式は一般的に、拡張子「.gcode」型式のファイルですが、3Dプリンタにより少しずつ型式が異なり、また、3Dプリンタの印刷条件や、フィラメントの条件/データなどが含まれていますので、それぞれ専用のスライサーソフトウェアを使用してください。

図8. ideaMakerを用いた3Dプリントモデル(左:読み込み後サポート材追加、右:スライス後のモデル)

4)3Dプリンターによる部品の作成

・3Dプリンターでは、細い樹脂材料を溶かしながら縦横に動くノズルの先から絞り出して重ねて形状を作るもの(FDM、熱溶解積層方式)が比較的手軽に取り扱えるので便利です。

先ほどスラーサーソフトウェアで作成した「.gcode」型式のデータファイルをUSBメモリー、SDカードなどの記憶媒体や、LAN接続されたものは直接オンライオンでデータ転送するなどして、プリンタ本体にデータを読み込ませます。

あとは、プリンタの操作手順に従い3Dプリントを開始します。

図9. 3Dプリンタによる3Dプリントの様子

既存データの修正によるモデル作成

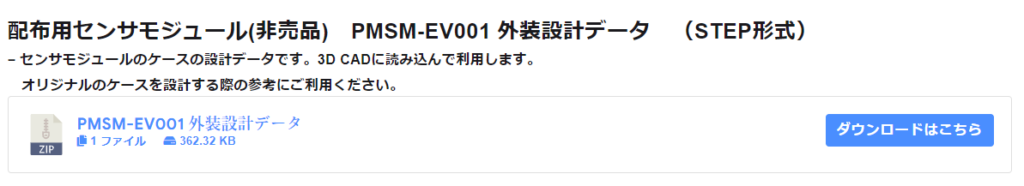

1)ケースのデータをダウンロード

まず、ダウンロードページから外装の設計データをダウンロードします。

※参考にできるデータを読み込んで一部を修正すると作業が簡単にできます。

MSMモジュールの外装設計データは、ダウンロードのページから入手できます。

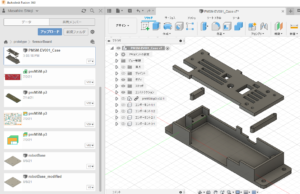

ダウンロードしたZIPファイルを開くと、「PMSM-EV001_Case.step」というファイルが見つかります。

2)CADソフトへの読み込み

Fusion360 を起動して「新規デザイン」を開き、先ほどの

「PMSM-EV001_Case.step」ファイルをアップロードします。

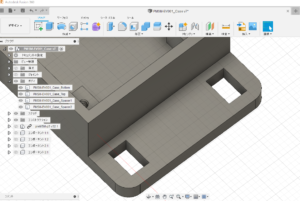

3)形状の編集

左側のパネルから先ほど読み込んだ、.stepファイルを開きます。

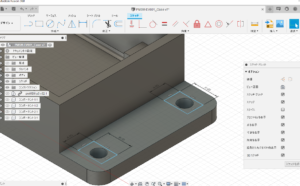

今回は、このケースのボディにあるモジュール取付穴を丸穴から角穴に変更し

固定場所にタイラップで縛り付けやすいように修正します。

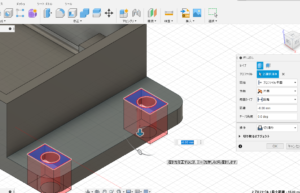

「スケッチ」に入り、モジュール取付タブの面にある丸穴ふたつに

長方形ツールで各穴の形状をそれぞれ設定します。

スケッチから抜けて、押し出しツールで四角い穴形状をカットします。

このような形状に変更できたら、出来上がりです。

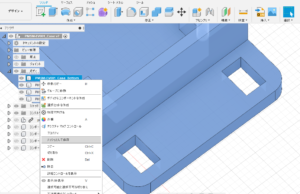

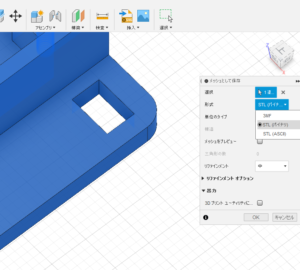

それでは、次にスライサソフトにかけるために、

この形状をSTL形式でエクスポートしましょう。

ブラウザからボディを開きます。

この部品は「Case_Bottom」ですので、それを右クリックして

「メッシュとして保存」を選択します。

ダイアログが表示されますので、「STL(バイナリ)」

を選択して保存します。

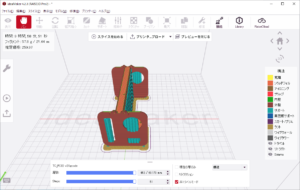

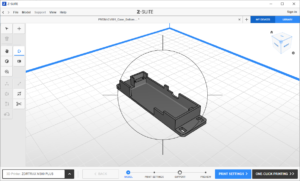

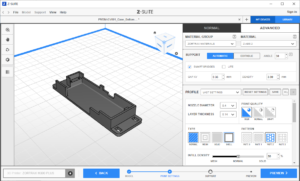

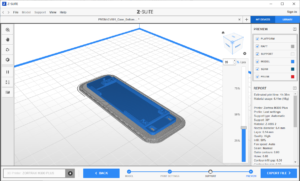

4)スライサーソフトウェア

スライスの作業に移ります。

今回はZortrax社の3Dプリンターで出力しますので、スライサーソフトは

Z-SUITEを使用します。

お持ちの3Dプリンタに合わせたソフトを使用してください。

先ほど出力したSTLファイルを読み込むと、このようにスライサーの

ウインドウに配置されます。

よく見ると、角穴も正しく反映されています。

プリントセッティングの設定を行います。

ここでは使用する材料(フィラメント)の種類をお持ちの物に選択します。

他の設定もたくさんありますが、まずは推奨設定で出力し、

こだわりがあれば調整して再出力しましょう。

プロセスを進めると、実際の3Dプリンタでの出力状態が画面上で確認できます。

この内容で良ければファイルをエクスポートして3Dプリンターに読み込みます。

5)3Dプリント出力

使用する3Dプリンタの操作手順に沿って造形を行います。