Fusion360 での基板の製作

基板データの作成

専用プリント基板を設計するには、まず基板CADを使用して、部品の登録・回路図の作成・配線パターンの作成の順に設計データを作成していきます。基板CADにはいろいろな種類がありますが、今回のセンサーモジュールの設計では実験室で3D CADとしても使用しているFusion360の電子回路モジュールを使用しました。

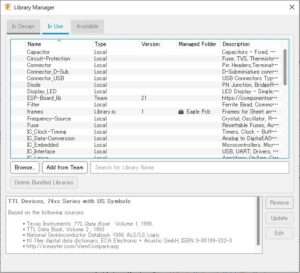

ⅰ)ライブラリマネジャーで、使用する電子部品のCADデータを登録します。

ここに登録するCADデータは電子部品のメーカーや各種CADデータを集めているサービスからダウンロードできますが、自分で作成する事もできます。

図13.ライブラリーマネージャー

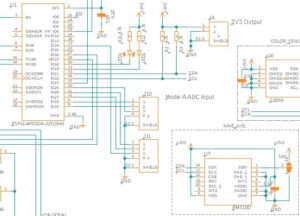

ⅱ)登録した部品のピンを接続して回路図を作成します。

図14.作成した回路図

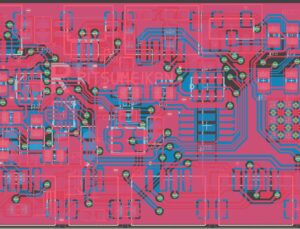

ⅲ)回路図に基づいて、プリント基板の配線パターンを作成します。

図14.プリント基板パターン

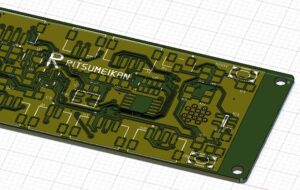

ⅳ)このようにして作成したプリント基板のデータを出力して、外部の基板製造サービス(前述:P板.com 等)に製造を依頼します。

図15.Eagleで作成したプリント基板(完成)

部品の実装

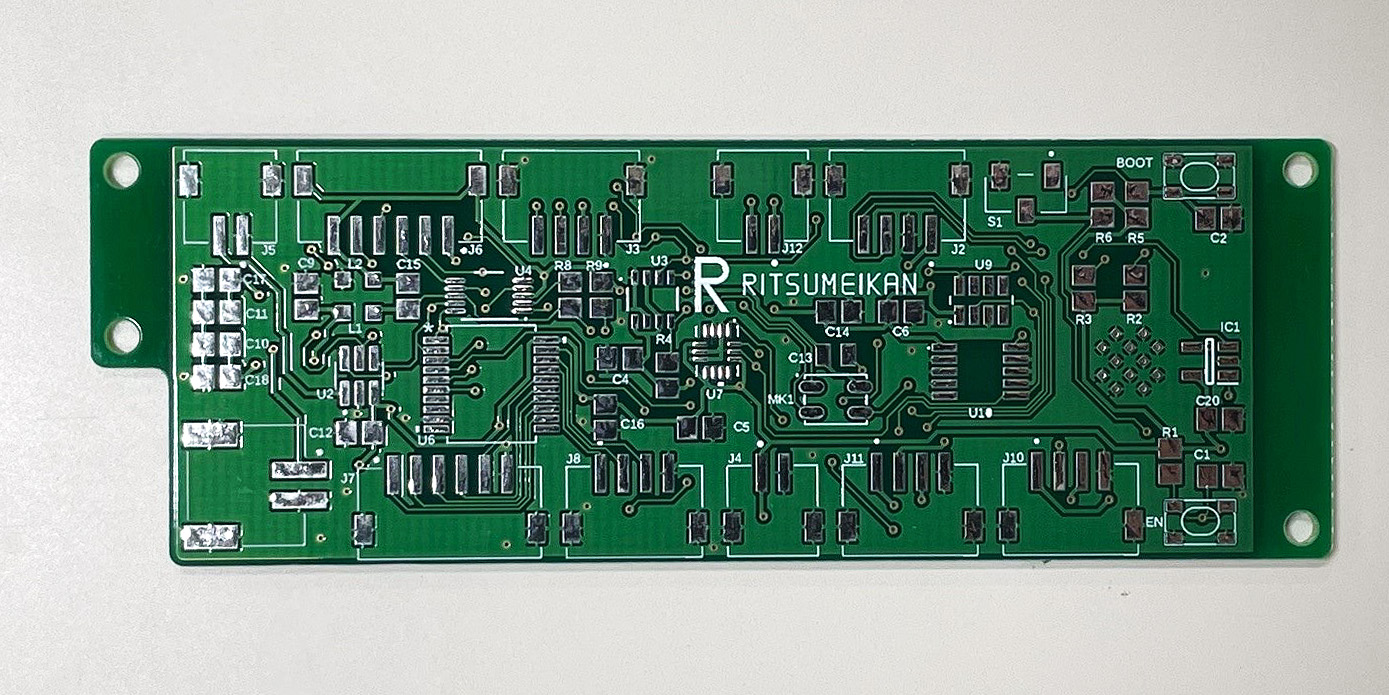

外部の基板サービスで製造したプリント基板(部品実装前の「生基板」)が送られてきましたので、部品の実装にかかります。

図16.完成した生基板

リフローはんだ付け

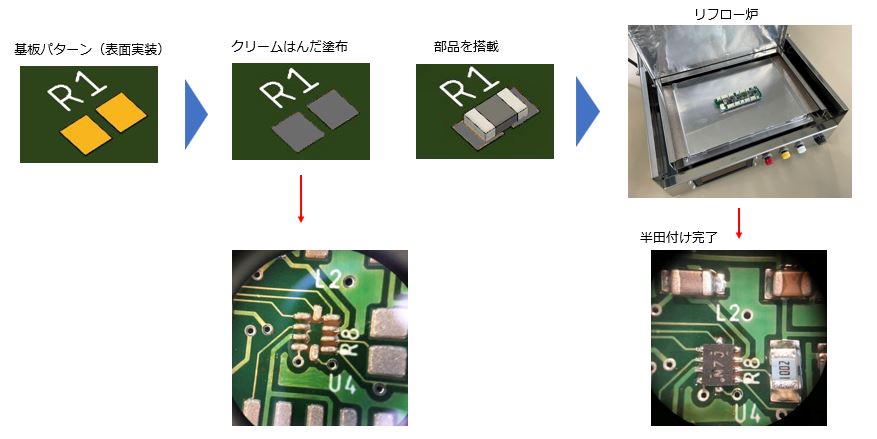

生基板に部品を載せて、電気的に接続と機械的に固定をするためにはんだ付けをする必要があります。今回は「クリームはんだ」を接合部分に塗布して「リフロー炉」ではんだの温度を溶融点に上げて接合する方法を取ります。

図17.試作用の小型リフロー炉

まず、接合部だけにクリームはんだを塗布するために「メタルマスク」を使用します。このメタルマスクと生基板の位置を合わせるための治具を3Dプリンターで作成しています。

図18左側の写真が今回のセンサモジュール基板に合わせて用意したメタルマスクです。薄い金属板に、接合部の位置に合わせた穴が開けられています。生基板の上に正確にメタルマスクを配置してクリームはんだを塗布すると、生基板の接続パッド上にクリームはんだの層が作られます。

図18.メタルマスクとクリームはんだ

図19.リフローはんだ付けの流れ

図20. リフローはんだ付けの温度プロファイル

顕微鏡で確認すると、小さなパッド上に上手くクリームはんだの層ができているのが分かります(上図20左)。

この上に電子部品を載せて、「リフロー炉」に入れてはんだの溶融温度まで上げていきます。

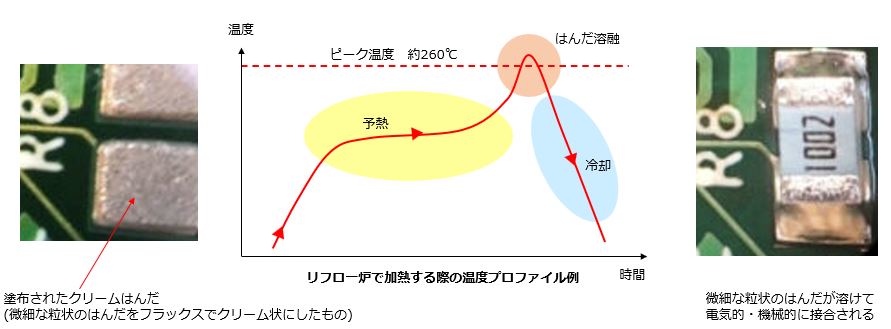

リフロー炉には温度変化をどのように与えるかの温度プロファイルが設定できますので、使用する材料に合わせた温度プロファイルを選択します。

この写真(図20右)では、リフローが終了して部品が正常にはんだ付けされたのを確認することができます。

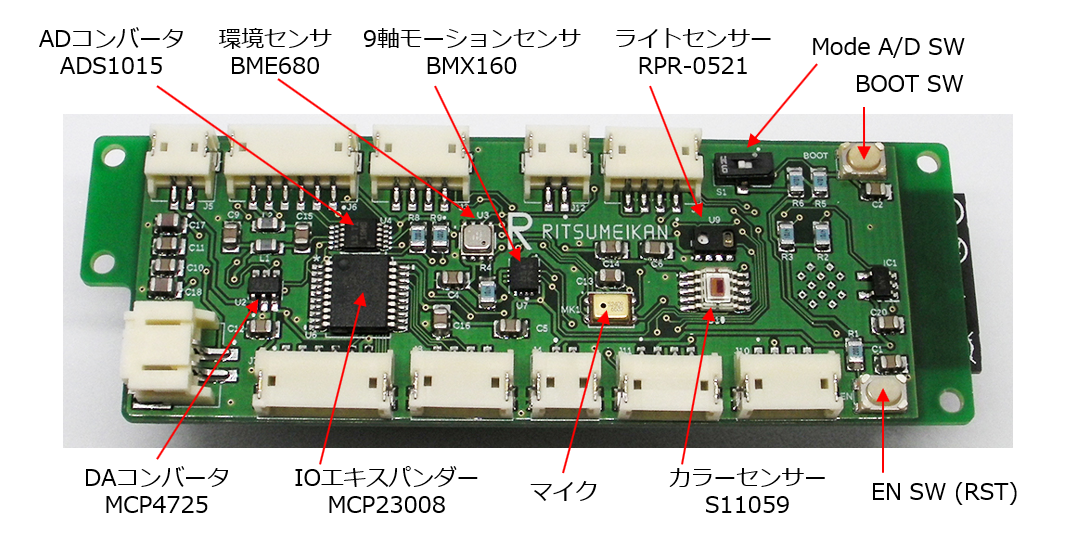

このようにして、すべての部品を搭載したものが以下の写真です。

図21.MSM完成基板

フローはんだ付け

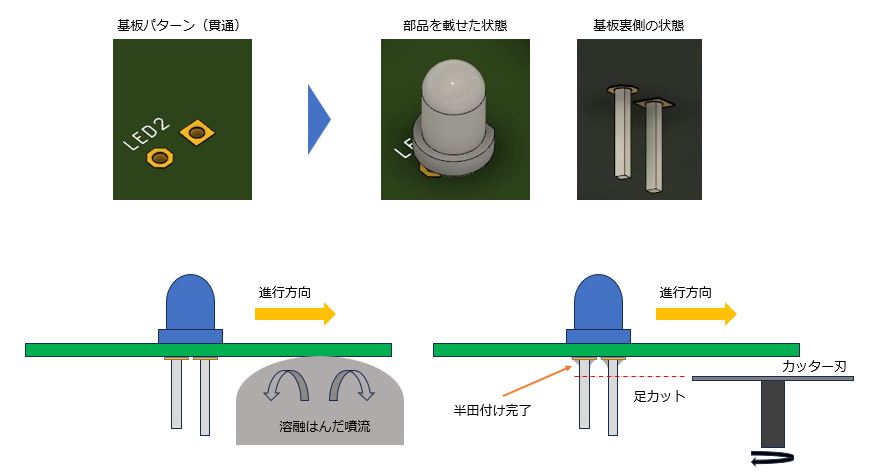

はんだ付けの方法としては、上記のリフローはんだ付けの他に、フローはんだ付けと呼ばれる方法もあります。これは溶融したはんだの噴流装置に部品を搭載した基板を通すことで自動ではんだ付けするもので、貫通穴から出ている部品のリード線を適切な長さにカットするカッターも使用して製品の基板を製作する方法です。製品の量産では対象によって適した方法が選ばれます。

電子工作